“一機(jī)多用”數(shù)字潤滑監(jiān)測方案:如何應(yīng)對齒輪與液壓系統(tǒng)的不同需求并發(fā)揮新質(zhì)生產(chǎn)力?

在機(jī)械設(shè)備的龐大體系中,齒輪與液壓系統(tǒng)猶如“血液”,承載著動力傳輸與控制功能,是設(shè)備穩(wěn)定運(yùn)行的核心。然而,正如人體健康需要準(zhǔn)確的病理診斷與治 療,齒輪與液壓系統(tǒng)一旦出現(xiàn)問題,也需要故障診斷與治理。

現(xiàn)代醫(yī)學(xué)注重預(yù)防體檢,通過血液化驗(yàn)等手段實(shí)時監(jiān)測身體健康。同理,機(jī)械設(shè)備的齒輪與液壓系統(tǒng)也需要通過油液理化指標(biāo)的檢測,進(jìn)行“體檢”,實(shí)現(xiàn)早期故障預(yù)警與準(zhǔn)確維護(hù)。

盡管齒輪與液壓系統(tǒng)同屬于潤滑系統(tǒng),它們在油液監(jiān)測中卻存在顯著差異。各自關(guān)注的監(jiān)測指標(biāo)、面臨的故障模式及所用的傳感器技術(shù)各有特色。因此,如何設(shè)計(jì)出兼顧兩者需求的油液監(jiān)測方案,成為當(dāng)前工業(yè)界亟待解決的重要課題。

一、齒輪系統(tǒng)與液壓系統(tǒng)油液監(jiān)測的區(qū)別

齒輪及液壓系統(tǒng)兩者雖同屬潤滑系統(tǒng),但因其不同油品及工況下的監(jiān)測重與指標(biāo)上卻各有不同,反映了不同系統(tǒng)的運(yùn)作特性下的潛在風(fēng)險(xiǎn)與監(jiān)測選型。

齒輪潤滑系統(tǒng)

■ 使用油液:多為齒輪油、220、320、460、680號;

■監(jiān)測指標(biāo):粘度、密度、溫度、油品品質(zhì)、含水率、磨損顆粒、磨損濃度;

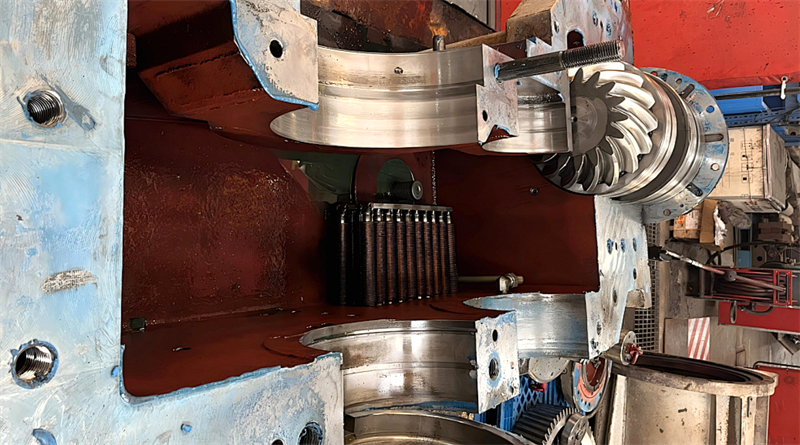

■應(yīng)用場景:多為各類機(jī)械的傳動位置,齒輪箱等;

■ 傳感器:粘度多參量傳感器(高粘度)、含水率傳感器、金屬磨粒傳感器;

用戶痛點(diǎn):常面臨齒輪系統(tǒng)磨損異常,導(dǎo)致不可逆損傷、高昂維修成本和復(fù)雜檢修。水分乳化降低潤滑性能,加速齒輪磨損。因此,準(zhǔn)確監(jiān)測磨損、含水率及磨損顆粒成為關(guān)鍵。同時,油品氧化、污染及添加劑消耗也需監(jiān)測,通過理化分析評估性能退化,及時維護(hù)。齒輪運(yùn)轉(zhuǎn)下的溫度和振動水平同樣重要,異常預(yù)示潛在問題。

液壓潤滑系統(tǒng)

■ 使用油液:多為抗磨液壓油、46、68、100號;

■監(jiān)測指標(biāo):粘度、密度、溫度、油品品質(zhì)、微量水分、磨損顆粒、磨損濃度、污染顆粒;

■應(yīng)用場景:多為地面選煤廠的液壓驅(qū)動裝置、裝車站的皮帶機(jī)等;

■ 傳感器:粘度多參量傳感器(低粘度)、微量水分傳感器、金屬磨損傳感器、污染度傳感器;

用戶痛點(diǎn):液壓系統(tǒng)中的污染顆粒,如金屬屑、粉塵雜質(zhì)、水分和微生物等會導(dǎo)致液壓閥塊、通道堵塞、泵等壽命降低、出現(xiàn)執(zhí)行機(jī)構(gòu)不準(zhǔn)確等問題。相比之下,液壓系統(tǒng)更加側(cè)重于油液的清潔度、理化性能以及系統(tǒng)壓力等方面的監(jiān)測。

此外,液壓系統(tǒng)的壓力和溫度也是反映其運(yùn)行狀態(tài)和故障預(yù)警的關(guān)鍵參數(shù),過高的壓力可能導(dǎo)致部件損壞,而異常的溫度則可能預(yù)示著系統(tǒng)內(nèi)部的泄漏、堵塞或冷 卻不佳等問題。

二、油液監(jiān)測傳感器技術(shù)原理

為了實(shí)現(xiàn)對齒輪系統(tǒng)與液壓系統(tǒng)的油液監(jiān)測,我們需要借助各類傳感器技術(shù)原理方可對設(shè)備潤滑系統(tǒng)“對癥下藥”。

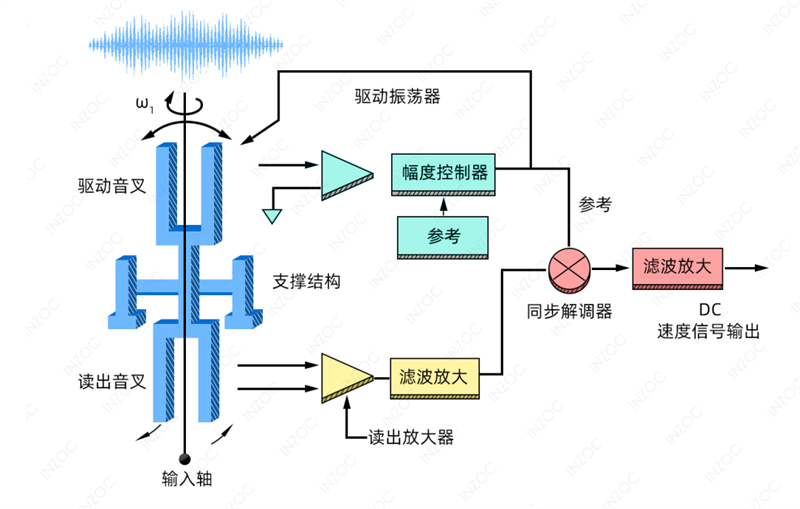

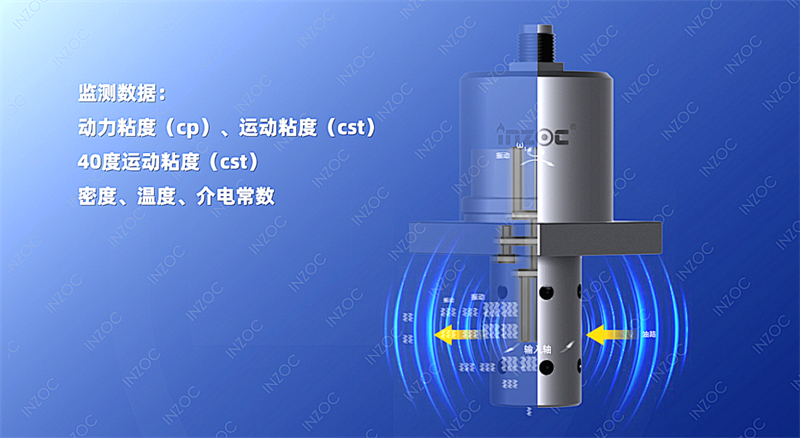

該傳感器基于壓電協(xié)振原理和流體動力學(xué)特性設(shè)計(jì),內(nèi)置音叉等振蕩元件。驅(qū)動振蕩器來驅(qū)動音叉,濾波放大器讀出音叉,同步調(diào)節(jié)器濾波放大,DC速度信號輸出。

粘度傳感器 | 聲學(xué)音叉振動原理圖

在油液中振動時,這些元件的振動受阻程度與油液粘度成正比。通過測量其振動頻率、幅度等參數(shù),能間接獲取油液的粘度和密度。

粘度傳感器 | 聲學(xué)音叉振動原理圖

此外,結(jié)合絕 對介電常數(shù)原理,傳感器前端增設(shè)的電容器還能測定潤滑油的介電常數(shù),從而實(shí)現(xiàn)多種油液老化指標(biāo)的結(jié)合監(jiān)測,為工業(yè)油液管理提供全方面的實(shí)時數(shù)據(jù)。

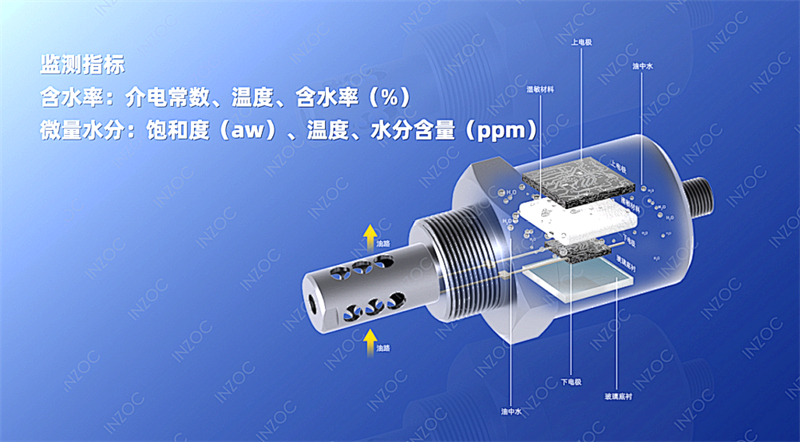

■ 微量水分測量原理

采用先進(jìn)的高分子材料作為濕敏轉(zhuǎn)換元件。該元件通過精 密的吸水和脫水過程,能夠迅速達(dá)到水分的動態(tài)平衡狀態(tài)。

在此基礎(chǔ)上,傳感器能夠準(zhǔn)確測算出當(dāng)前的飽和度,并借助特定的換算曲線,進(jìn)一步將飽和度轉(zhuǎn)化為ppm(百萬分之一)單位的含水率,實(shí)現(xiàn)微量水分的準(zhǔn)確測量。

水分傳感器 | 濕敏材料原理圖

■ 含水率測量原理

每種物質(zhì)都擁有其獨(dú)特的相對介電常數(shù),水的介電系數(shù)比單純高分子材料的介電系數(shù)大很多,通過介電常數(shù)和水分關(guān)系曲線可以換算出油液含水率

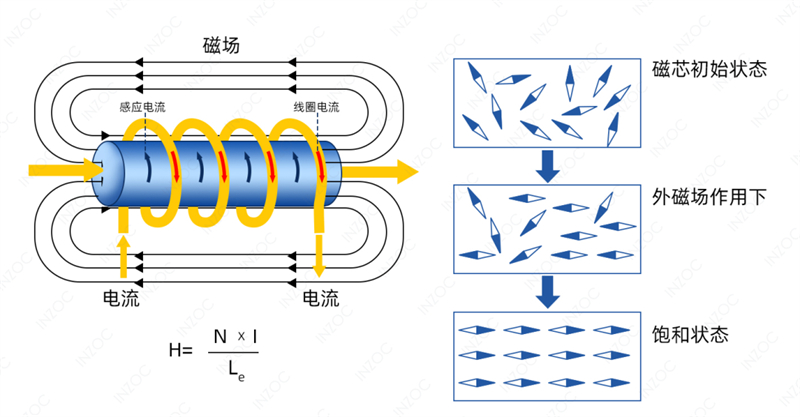

該傳感器采用平行三線圈結(jié)構(gòu),包括兩個激勵線圈和一個感應(yīng)線圈。兩個激勵線圈施加等大反向的正弦交流電,形成平衡磁場,當(dāng)無磨粒通過時,感應(yīng)線圈無感應(yīng)電壓輸出。

磨粒傳感器 | 電磁感應(yīng)原理圖

當(dāng)有磨粒通過時,平衡磁場被擾動,根據(jù)電磁感應(yīng)定律,感應(yīng)線圈產(chǎn)生感應(yīng)電壓。鐵磁性磨粒因其磁導(dǎo)率大,磁化效應(yīng)使磁場加強(qiáng);非鐵磁性磨粒(如銅顆粒)因其電導(dǎo)率遠(yuǎn)大于磁導(dǎo)率,渦流效應(yīng)使磁場削弱。

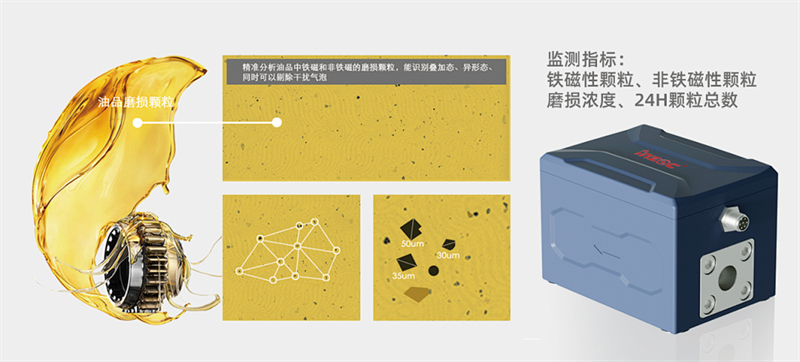

▲IFM系列金屬磨損顆粒傳感器

輸出信號的幅值反映磨粒大小,相位用于區(qū)分磨粒屬性(鐵磁或非鐵磁)。輸出信號為調(diào)制信號,需相干解調(diào)以獲取磨粒引起的感應(yīng)信號,并根據(jù)均方根值(RMS)計(jì)算磨粒的大小和數(shù)量。

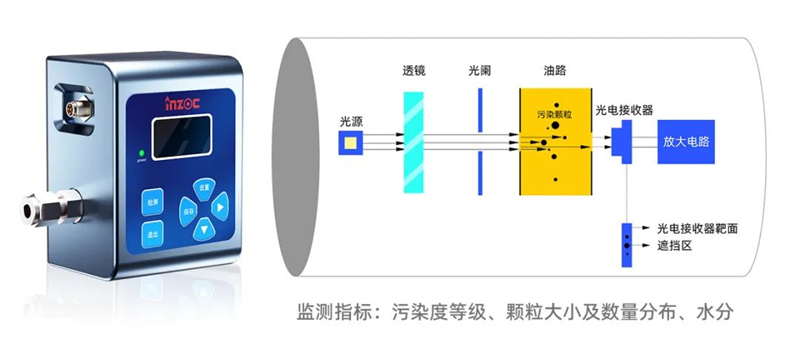

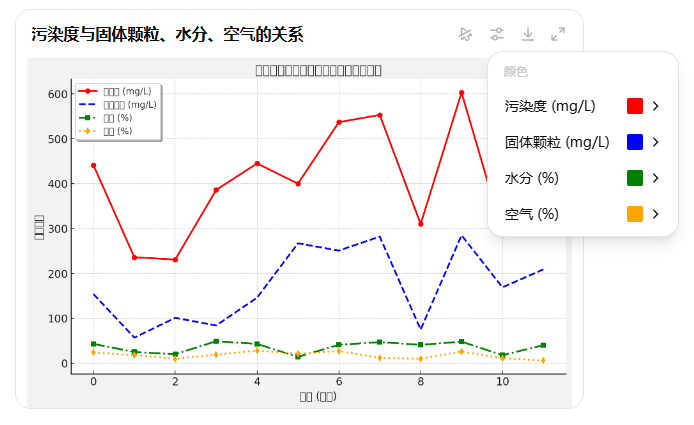

運(yùn)用單激光遮光計(jì)數(shù)技術(shù)原理,當(dāng)油液通過傳感器時,顆粒會影響傳感器內(nèi)部的光束或電流,生成相應(yīng)的信號,這些信號被處理以確定顆粒的數(shù)量和尺寸分布。

結(jié)合傅立葉波形分析模型,進(jìn)一步提升了對微小顆粒及高潔凈度油品檢測的精度,并能自動校正無效和干擾數(shù)據(jù),減少了現(xiàn)場中微量水分、氣泡等因素對污染度檢測結(jié)果的影響。

三、一機(jī)多用油液在線監(jiān)測系統(tǒng)方案

盡管齒輪及液壓潤滑系統(tǒng)各有其特定的油況監(jiān)測重 點(diǎn)與痛點(diǎn),但在實(shí)際運(yùn)行過程中,兩者卻共同面臨著水分污染、異常磨損、氣泡混入、泄漏以及振動等多重挑戰(zhàn),會加速部件的磨損進(jìn)程,降低系統(tǒng)的運(yùn)行效率,并對設(shè)備造成損害。

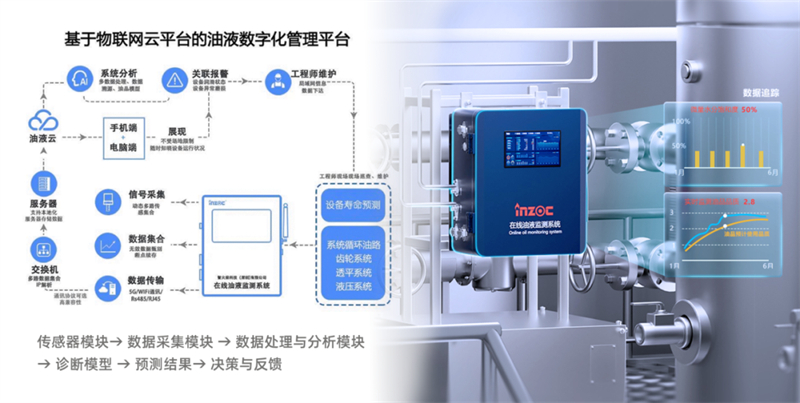

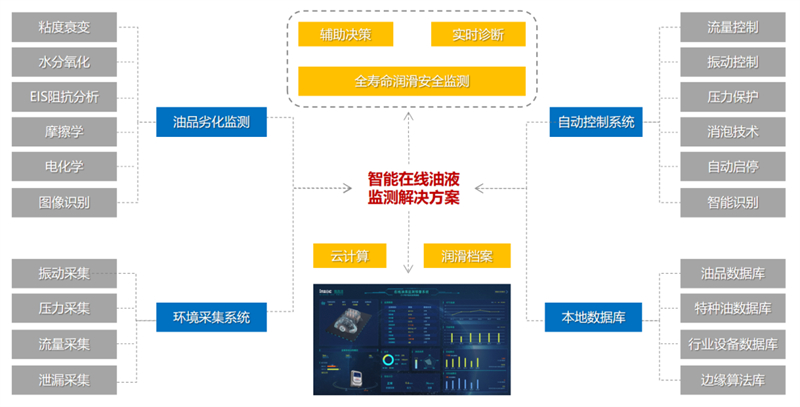

為此,智火柴提出的“一機(jī)多用”的智能在線油液監(jiān)測系統(tǒng)方案,不僅能夠?qū)崿F(xiàn)對齒輪與液壓系統(tǒng)全生命周期的管理,還能夠針對不同行業(yè)的設(shè)備工況提供三類監(jiān)測系統(tǒng)可供選配。

例如適用于普通工況的智能型的屏顯系統(tǒng)、適用于石化類工況易燃粉塵、氣體的二類防爆型監(jiān)測系統(tǒng)以及滿足煤礦MA認(rèn)證的本安型監(jiān)測系統(tǒng)進(jìn)行全方面的風(fēng)險(xiǎn)預(yù)判和全要素的智能調(diào)控。

底層傳感器通過濾波算法去噪、放大和增強(qiáng)信號,確保油液的物理和化學(xué)特性準(zhǔn)確測量。例如,粘度傳感器的振動信號經(jīng)過濾波處理,反映油液的粘度和密度;磨損顆粒傳感器則通過濾波分析信號幅值和相位,識別顆粒的大小和成分。

▲監(jiān)測系統(tǒng)整機(jī)濾波算法圖

此外,多傳感器數(shù)據(jù)結(jié)合算法整合不同傳感器的數(shù)據(jù),過濾無效信號,提供準(zhǔn)確的油液監(jiān)測結(jié)果。

目前,智火柴已和上百多家巨頭企業(yè)單位建立多項(xiàng)合作,該方案已成功應(yīng)用于重型機(jī)械、煤礦開采、能源電力、水泥石化等多種設(shè)備的齒輪液壓的油況中。

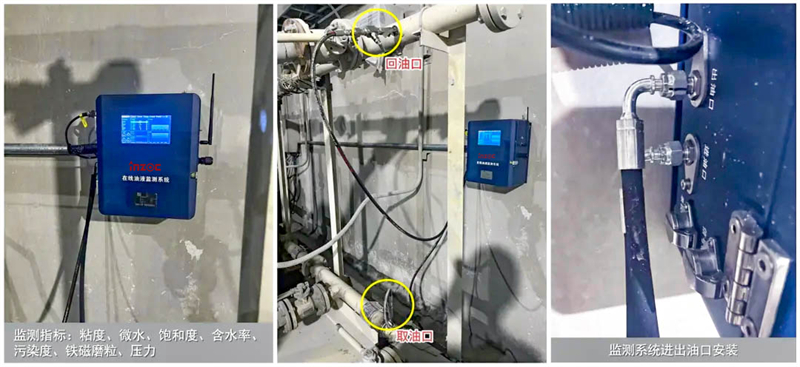

液壓潤滑系統(tǒng)用案例 左右滑動查看更多

▲破碎機(jī)EH油箱-68#液壓油

▲循環(huán)水泵液壓油箱-46號液壓油

▲火電汽輪機(jī)系統(tǒng)46號液壓油

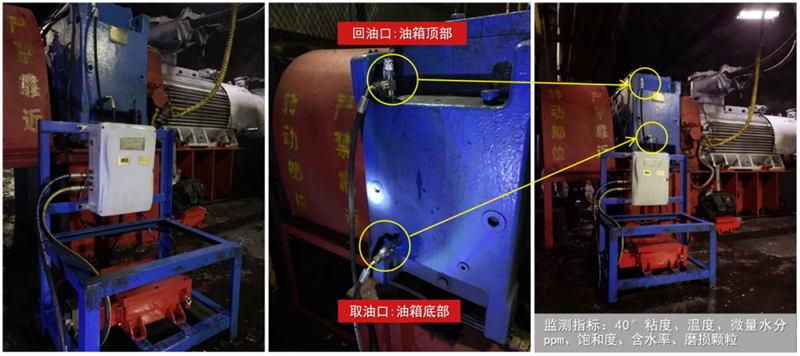

齒輪潤滑系統(tǒng)應(yīng)用案例 左右滑動查看更多

▲水泥磨輥壓機(jī)主減速機(jī)潤滑系統(tǒng)-320號齒輪油

▲煤礦皮帶機(jī)頭減速機(jī)-320號齒輪油

▲石化低密擠壓機(jī)-320號齒輪油

該方案集成了多傳感模塊適配、智能算法結(jié)合、全方面數(shù)據(jù)采集與分析、靈活多樣的傳輸形式以及廣泛的應(yīng)用場景。通過這一方案,我們能夠同時監(jiān)測齒輪與液壓系統(tǒng)的油液狀況,提供準(zhǔn)確的故障診斷預(yù)警功能。

■ 系統(tǒng)內(nèi)置的傳感模塊可根據(jù)不同油品種類和潤滑工況靈活配置,確保監(jiān)測的準(zhǔn)確性和針對性;

■ 智能算法則能應(yīng)對氣泡干擾和系統(tǒng)泄露等挑戰(zhàn);

■ 支持4G/5G、WIFI、有線等多種傳輸形式;

■ 全方面數(shù)據(jù)采集與分析功能則能實(shí)時展示油液狀態(tài),并提供遠(yuǎn)程監(jiān)控和智能預(yù)警。

齒輪與液壓系統(tǒng)的油液監(jiān)測,遠(yuǎn)超單純的維護(hù)需求,是設(shè)備穩(wěn)定運(yùn)行的關(guān)鍵所在,不僅揭示了系統(tǒng)的即時健康狀態(tài),更揭示了潛在的磨損與故障趨勢,成為預(yù)防性維護(hù)與風(fēng)險(xiǎn)管理的核心工具。

在工業(yè)智能化日益深化的今天,油液監(jiān)測技術(shù)的演進(jìn)已不再是單一指標(biāo)的采集,而是通過多 維傳感器結(jié)合與智能算法處理,提供對設(shè)備狀態(tài)的準(zhǔn)確洞察。

這種前瞻性的監(jiān)控不僅能夠在問題初現(xiàn)時進(jìn)行干預(yù),更能通過數(shù)據(jù)驅(qū)動的決策支持,實(shí)現(xiàn)全生命周期的優(yōu)化管理,降低停機(jī)風(fēng)險(xiǎn)與維修成本。

隨著這一技術(shù)的普及與深化,齒輪與液壓系統(tǒng)的油液監(jiān)測正逐步從保障設(shè)備運(yùn)行的基礎(chǔ)手段,向精細(xì)化、智能化的資產(chǎn)管理平臺轉(zhuǎn)變,推動設(shè)備維護(hù)由事后維修向前瞻性預(yù)防轉(zhuǎn)型,進(jìn)一步提升設(shè)備的可靠性與整體運(yùn)營效益。

如果您需要:設(shè)備潤滑在線監(jiān)測系統(tǒng),請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!