基于IIOT的壓縮機智能潤滑監測方案賦能石化行業穩健發展

壓縮機,作為石化行業的支柱設備,其安全性和穩定性被視為企業生產的至關要素。然而,我們不可否認,潤滑系統在其中的關鍵作用以及其故障頻率顯著增加的事實,都使得壓縮機的性能維護變得尤為復雜。此外,環境條件的多變性也對其運行產生了不可忽視的影響。傳統的潤滑維護方法雖然可靠,但其單一性質和高昂的維護成本已然暴露出局限性,難以滿足企業日益增長的需求。

物聯網下的智能監測方案,已經成為眾多企業迎接數字未來的關鍵工具,為其提供了可持續競爭力和創新力,將不斷推動行業朝著更加安全、穩定和智能化的未來前進。

一、壓縮機潤滑系統常見故障分析

壓縮機的潤滑系統油溫通常不應超過70℃,如果出現油供不足、傳動機構故障或冷卻水系統不通暢等情況。正常工作條件下,氣體壓縮機潤滑系統油箱或油池中油液一般處于40~50℃,只有處于這一個溫度范圍的潤滑系統才算處于理想的工作狀態。

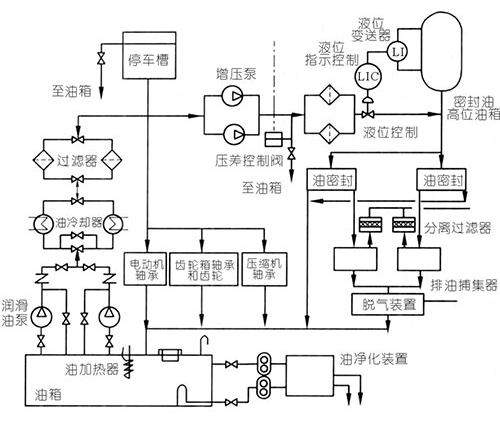

▲離心式壓縮機潤滑系統簡圖

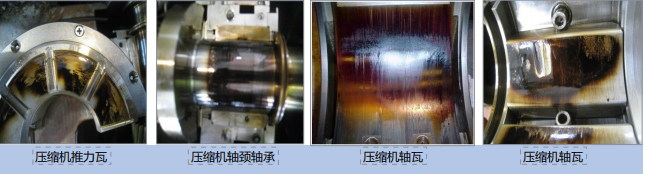

然而,油溫過高,往往會導致潤滑油油液的粘度降低,油的壓力也就隨之降低,油極易氧化變質,從而影響到整個潤滑系統的正常工作;相反,油溫過低,使得潤滑油的流動性變差、粘度增高,降低潤滑系統的工作效率,導致潤滑不足。這會使得潤滑系統失效的風險顯著增加,引發燒瓦、拉缸等故障,同時也會加速壓縮機各個運動部件的磨損過程。

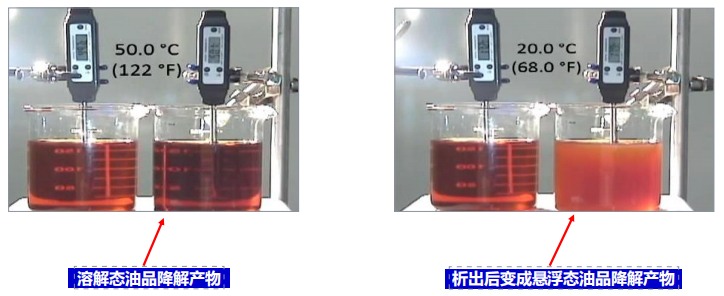

壓縮機傳動部位磨損是普遍存在的問題,軸承位磨損通常是由于軸與軸承直接接觸,摩擦力和壓力而導致的。這種磨損可以減少軸承的壽命并影響設備性能。其油品劣化產物也稱之為積碳、結膠、漆狀物質、彈性氧化物、漆皮等,一種可能為橙色、棕色或黑色非溶解性的膜狀沉淀物。

壓力異常也可能導致壓縮機無法正常運作,甚至引發壓縮機的突然停機,其中可能原因主要包括潤滑系統壓力表失效、管線密封不嚴、油泵齒輪磨損、油路堵塞、油品乳化以及油路壓力突然上升等。

石油化工設備在線監測解決方案:http://www.cqyzfy.com/jiejuefangan/shiyouhuagong/

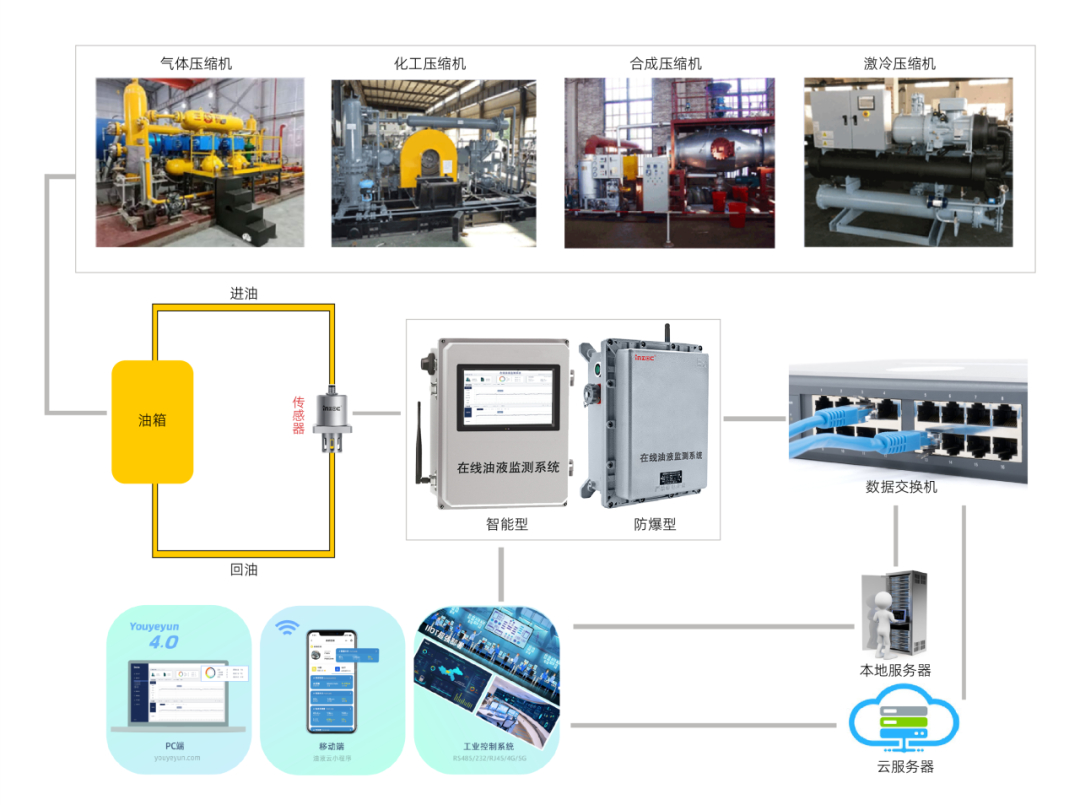

二、基于IIOT的智能潤滑監測方案

鑒此,眾多頭部企業已將目光聚焦于物聯網下的智能監測解決方案,為企業帶來數字化轉型的嶄新機遇。這一前瞻性的方法不僅為壓縮機提供了即時、全 面的數據反饋,還賦予企業更高級別的運營洞察力。這些智能監測系統可以實時跟蹤壓縮機的性能參數,監控液壓齒輪潤滑系統的狀態,及時識別潛在問題,從而有效降低故障風險。

該方案以其精湛的技術和精 密的傳感部件,能夠捕捉多維度的潤滑系統數據,包括但不限于油品的溫度、粘度、水分含量、壓力、金屬磨粒、油品品質等多重數據指標。這些數據在通過網絡連接傳輸至控制系統后,經過智能診斷分析,為石油化工行業提供了一種理想的運維手段。

這種技術的優勢之一在于其靈敏性,能夠在故障發生的早期階段提供預警。通過實時監測和數據分析,系統能夠快速檢測出潛在問題,如異常的油品溫度或壓力升高,金屬磨粒的增加等,從而使操作人員能夠迅速采取必要的措施。這不僅有助于降低維修時間和成本,還有助于避免潛在的生產中斷,確保了生產連續性和安全性。

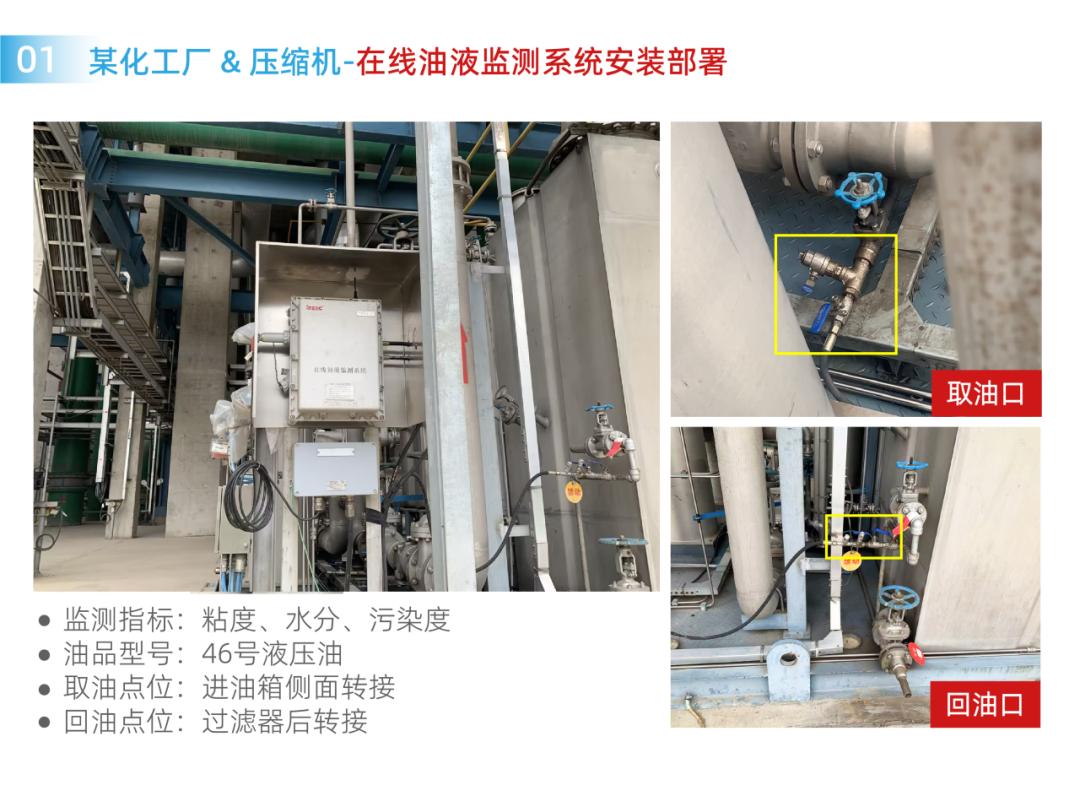

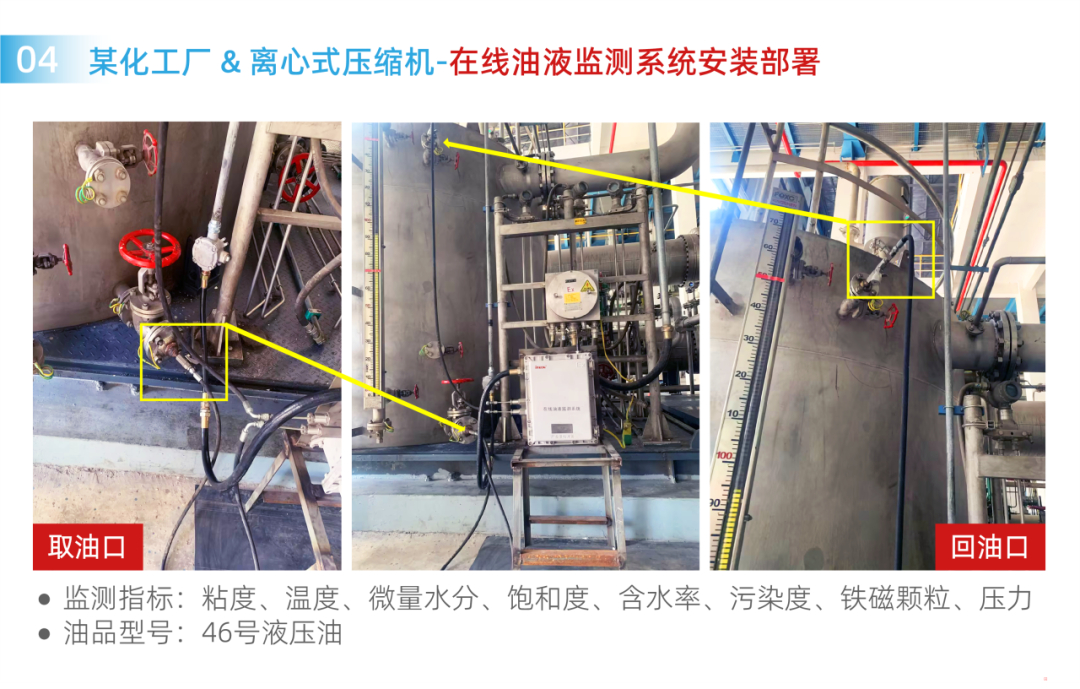

三、智能潤滑監測安裝部署案例

如果您需要:智能潤滑監測方案,請聯系我們。智火柴,國內知名油液監測系統提供商!