智能油液監測如何在鋼廠創造巨大價值

在當前經濟和可持續發展的雙重壓力下,工業領域尤其是資源密集的鋼鐵行業正面臨著一場技術革新。企業競爭關鍵在于如何提高資源效率和削減成本。“變廢為寶”已從理念轉變為實踐。智能油液監測技術正是這一轉變的典型代表,它在鋼廠中不僅提升了設備效率,還實現了經濟效益與環保的雙重成果。

盡管大部分大型鋼廠已經建立了專業的油液檢測實驗室,覆蓋了元素、粘度、水分和顆粒計數等檢測,但這些設備普遍缺乏智能化功能,更無法實現設備間的互聯互通。這導致檢測結果彼此孤立,無法為設備維護和保養提供直接指導,也無法全方面反映企業設備的整體健康狀況。這使得油液監測體系在整體工業體系中顯得孤立,無法融入工業4.0的智能化進程,成為智能工廠發展的一個瓶頸。

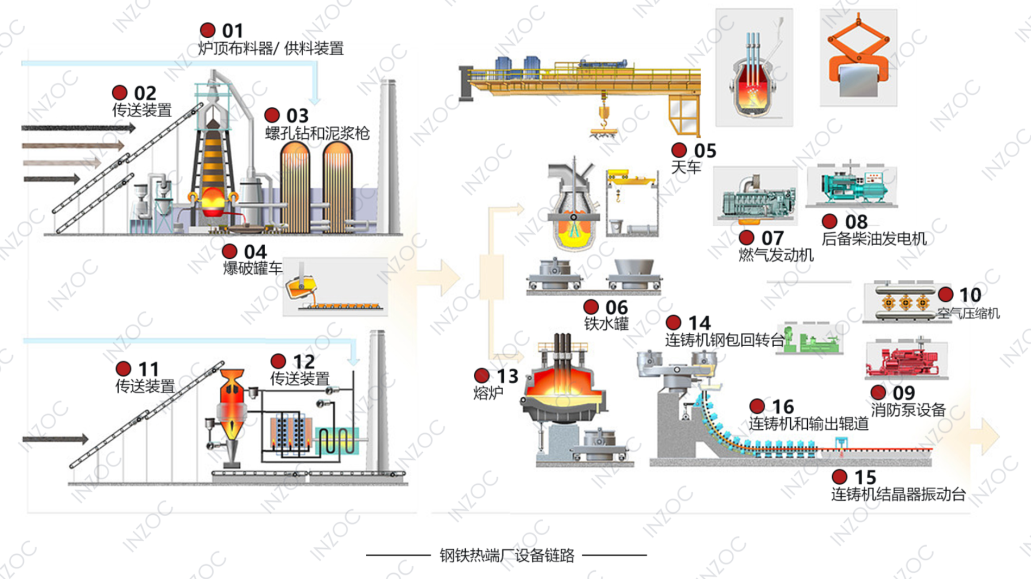

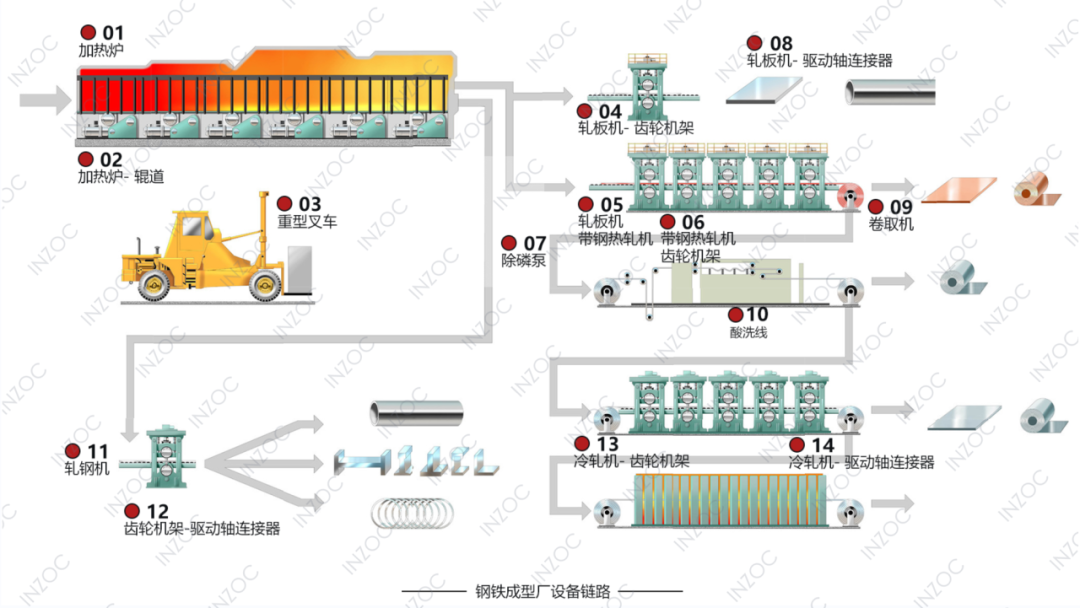

在鋼鐵冶金領域,設備生產特點主要體現在連續化、高溫、高濕、重負荷以及多灰塵環境等惡劣條件下。

且油站的布局呈現高度的分散性,數量龐大,一個鋼廠往往擁有上千個油站,包括各類液壓站和潤滑站。在這些分布廣泛的油站中,特別適合引入智能潤滑技術的設備包括:

● 高爐爐前和爐頂的液壓站;

● 轉爐和連鑄過程中的液壓站;

● 用于軋鋼、潤滑油站以及大型齒輪箱的液壓站;

● 內部電廠以及熱力系統中的潤滑油站等。

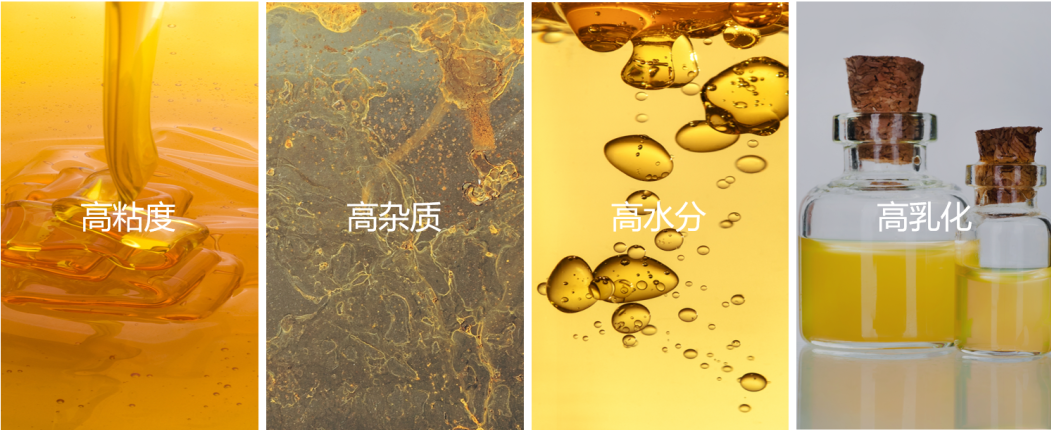

在鋼廠用油的環境背景中,特殊的冶煉工藝所引發的惡劣條件顯著體現。這些條件包括高溫度、水質問題的顯著凸顯,以及空氣中粉塵含量的顯著增加。

在這些油站中,油品的特性往往表現為高含水量、大量油泥和非常嚴重的乳化問題。這使得對潤滑系統的設計和維護提出了更為嚴苛的要求。

與此同時,鋼廠所需用油量巨大。據估算,每生產一噸鋼平均耗費0.5公斤的油品。

潤滑不當可能導致備件損耗和檢修費用居高不下,而油品的使用周期通常不足一年。因此,在這一領域,對于智能化潤滑系統的需求顯得尤為緊迫。

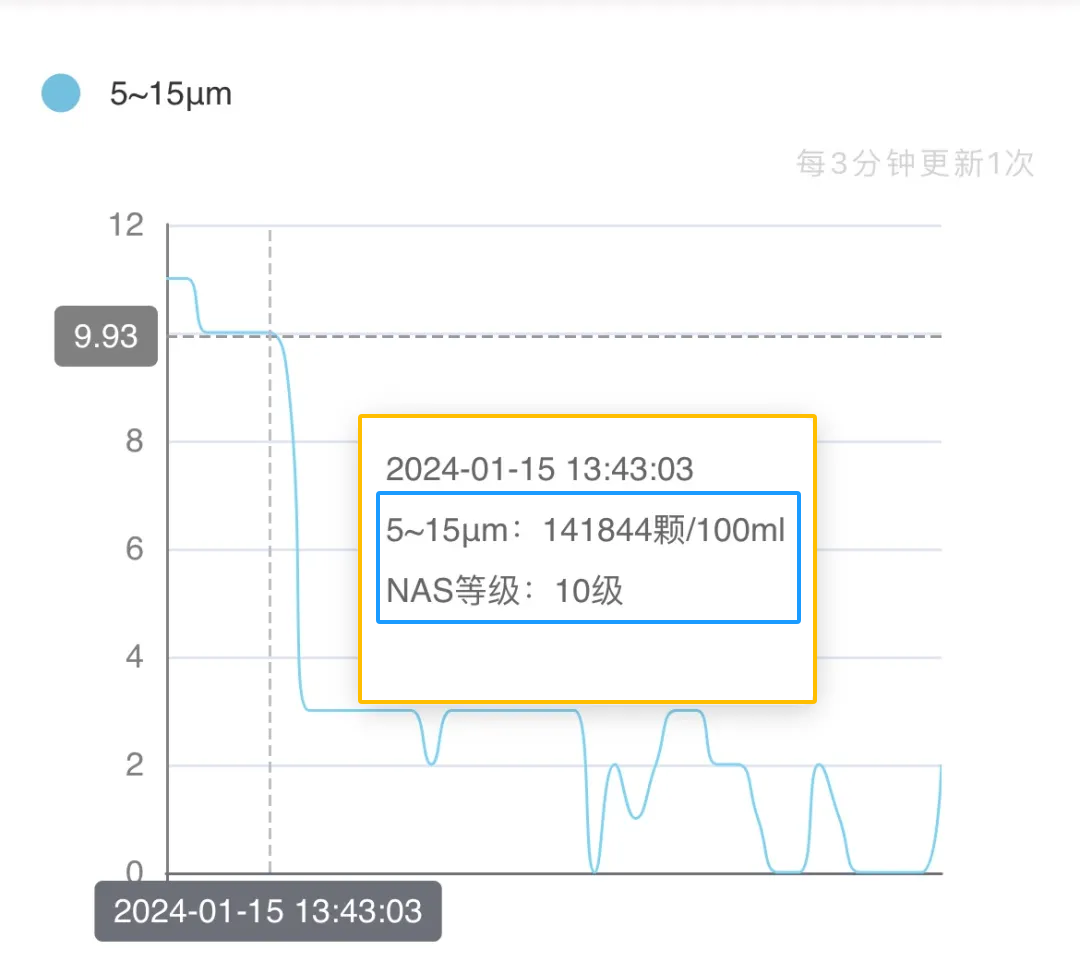

某鋼廠稀油潤滑系統潤滑站采用Turbo46#,投入近60噸的使用。為應對設備潤滑不良的挑戰,該企業配置了3臺在線油液監測系統。

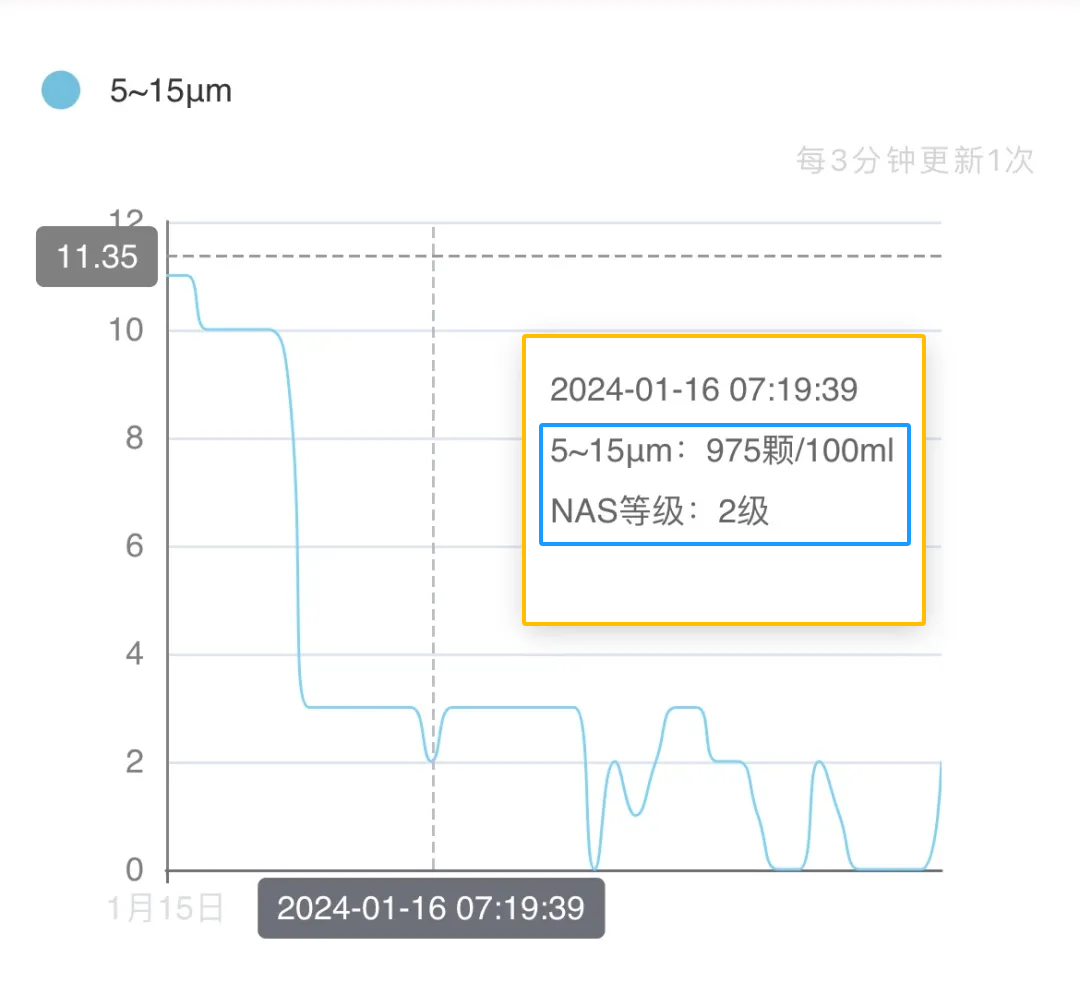

▲ 數據展示 | 智慧潤滑小程序

通過部署在線油液在線監測系統,維護人員可通過云平臺實時監測油站的油品水分、粘度和磨損顆粒,并通過采集數據的運行趨勢來判斷設備工作的狀態,同時支持預警設定,減少了在設備維護管理中的盲區,幫助鋼廠科學的制定維護計劃,提高運維管理水平,減少非計劃停機帶來的損失。

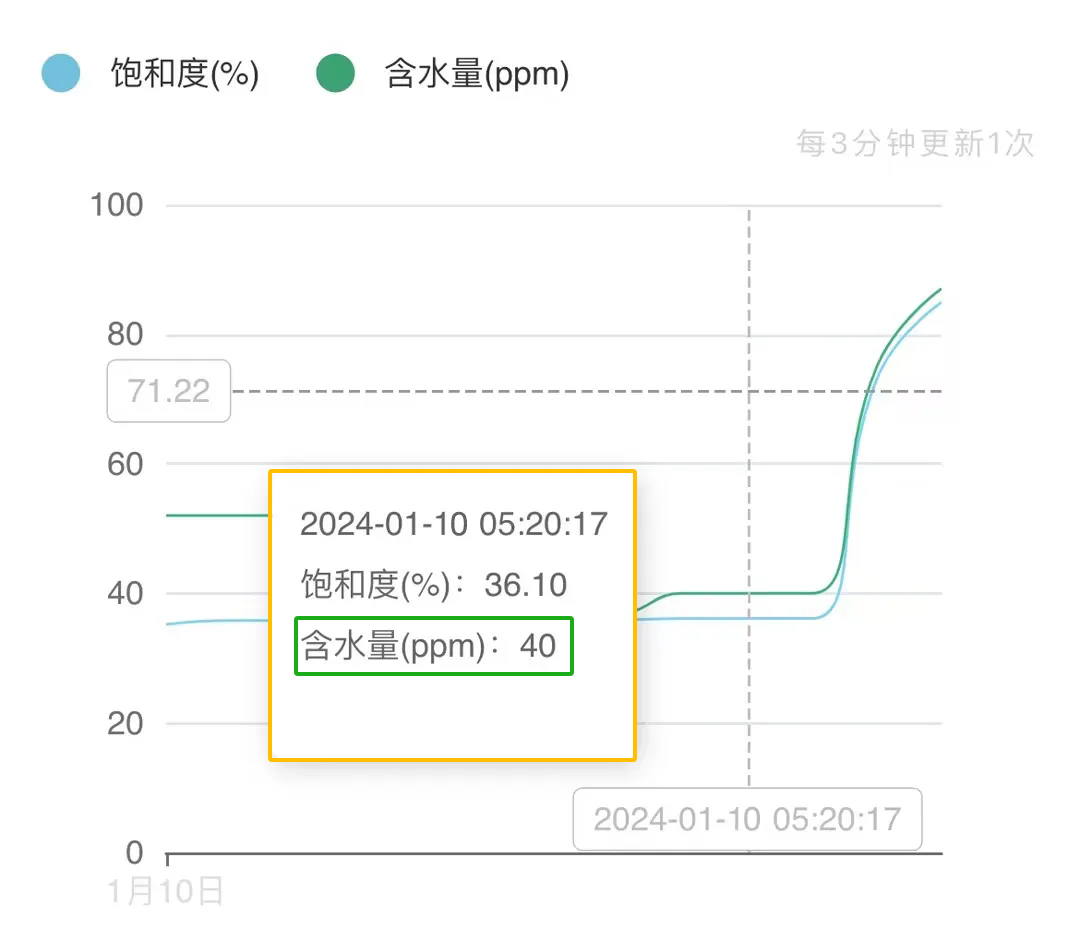

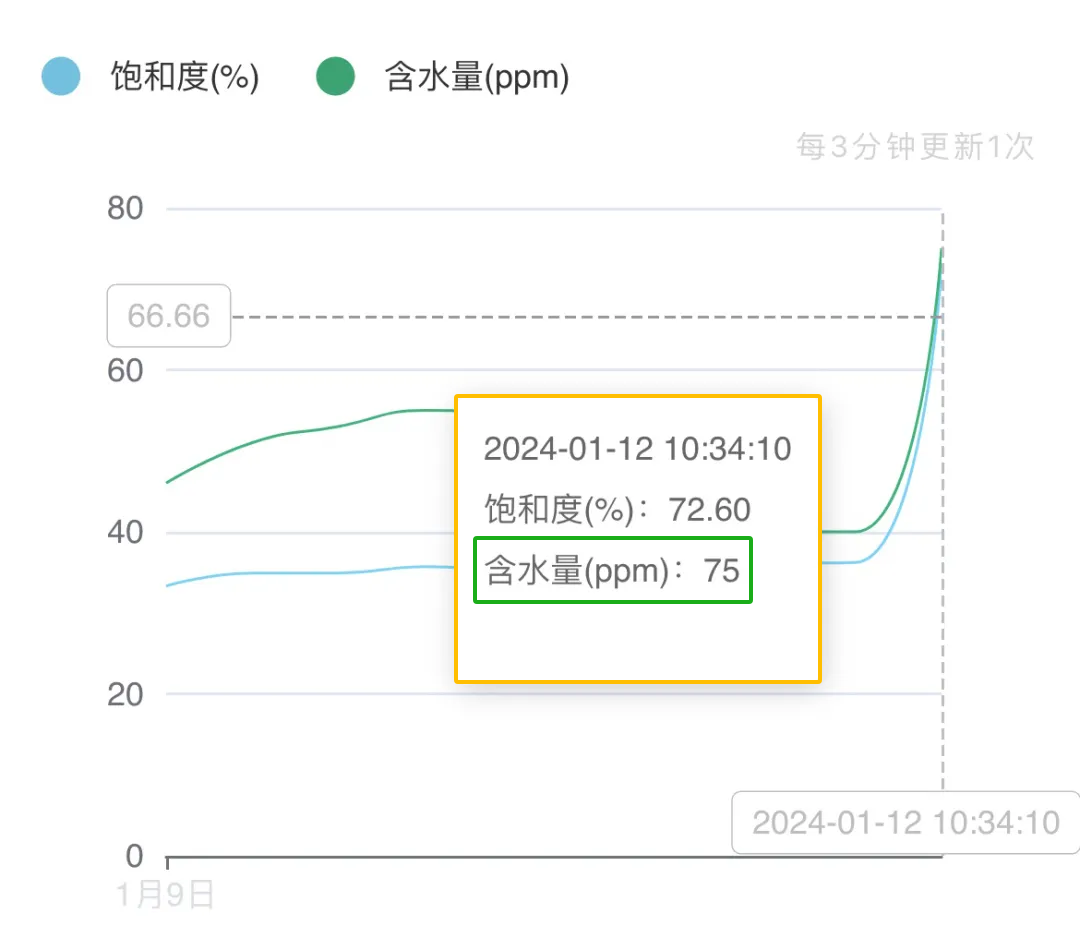

▲ 數據展示 | 智慧潤滑小程序

設備在次年的運行中,現場人員通過監測系統預警顯示的油品數據發現,含水量從前幾日的40ppm上升至75ppm,并呈現持續上升的趨勢,此時粘度、飽和度也呈上升趨勢。

該系統正式投入使用后,不僅解決了潤滑站油品老化不明確、頻繁送檢滯后以及不規范取樣等問題,同時還實現了與“云云”對接,為企業提供了遠程科學化管理的有力支持。

企業在設備運維中,基于在線油液監測系統的全方面診斷分析與數據趨勢,提出有效預測及建議維護計劃。幫助企業進行預期性脫水、換油、管路維護等工作,成功避免了潛在的鋼廠重大故障損失。

如果您需要:智能油液監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!