液壓系統(tǒng)出現(xiàn)內(nèi)泄漏的原因與預(yù)防措施

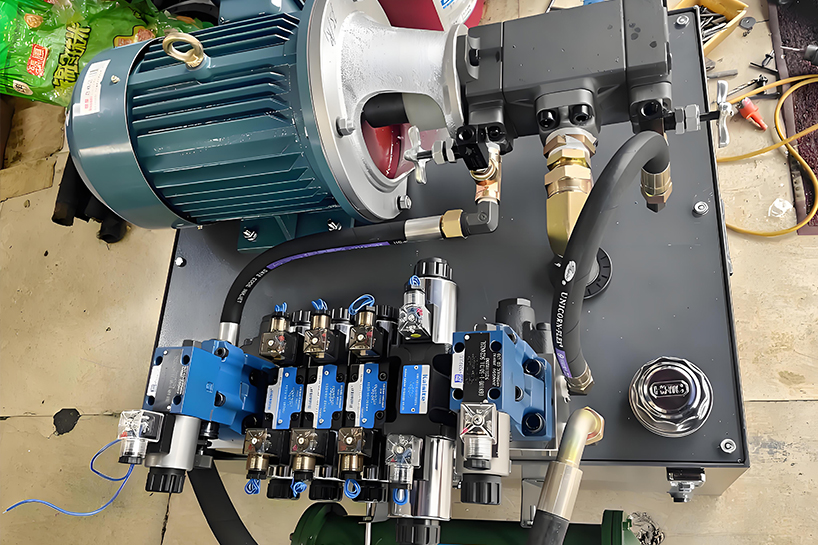

液壓系統(tǒng)廣泛應(yīng)用于各種機(jī)械設(shè)備中,其性能的穩(wěn)定性和效率直接影響到設(shè)備的運(yùn)行效果和使用壽命。內(nèi)泄漏是液壓系統(tǒng)常見的一種故障現(xiàn)象,通常指的是液壓油在系統(tǒng)內(nèi)部流失,而沒有通過外部泄漏點(diǎn)的情況。內(nèi)泄漏不僅會降低系統(tǒng)效率,還可能引起系統(tǒng)過熱、零部件磨損加劇,甚至導(dǎo)致設(shè)備故障。因此,了解液壓系統(tǒng)出現(xiàn)內(nèi)泄漏的原因,并采取相應(yīng)的預(yù)防措施,對于提高液壓系統(tǒng)的穩(wěn)定性和延長其使用壽命至關(guān)重要。

1. 液壓系統(tǒng)內(nèi)泄漏的原因

內(nèi)泄漏的發(fā)生通常與多個因素相關(guān),以下是液壓系統(tǒng)內(nèi)泄漏的主要原因:

(1) 油液污染

液壓系統(tǒng)的污染是導(dǎo)致內(nèi)泄漏的重要原因之一。液壓油中的固體顆粒、雜質(zhì)或水分會對液壓元件造成磨損,尤其是對密封件的磨損很嚴(yán)重。隨著密封件的性能下降,密封效果變差,液壓油會通過密封部位泄漏,導(dǎo)致內(nèi)泄漏。污染物的來源包括空氣中的塵土、水分、系統(tǒng)的老化以及不當(dāng)?shù)牟僮鞯取?/p>

(2) 高溫

液壓油的工作溫度對其黏度和潤滑性能有著直接影響。當(dāng)液壓油溫度過高時,油的黏度會降低,導(dǎo)致油膜變薄,潤滑效果變差,從而加劇液壓元件的磨損。隨著磨損的增加,密封性能也會下降,導(dǎo)致液壓系統(tǒng)出現(xiàn)內(nèi)泄漏。高溫可能由多種原因引起,如負(fù)荷過重、冷 卻系統(tǒng)故障或油品質(zhì)量不合格等。

(3) 密封失效

密封件的質(zhì)量、設(shè)計、安裝及使用情況直接影響液壓系統(tǒng)的密封效果。常見的密封失效問題包括:

質(zhì)量不合格:使用不符合要求的密封件,或密封件老化、硬化、變形,會導(dǎo)致密封失效。

設(shè)計不合理:密封件的設(shè)計不適合液壓系統(tǒng)的工作環(huán)境,可能導(dǎo)致密封壓力不足或密封不嚴(yán)密。

過度拉伸、磨損或溶脹:長時間使用會導(dǎo)致密封件過度拉伸、磨損,或者由于液壓油中的化學(xué)物質(zhì)作用,密封件出現(xiàn)溶脹,從而喪失其密封功能。

(4) 管路問題

液壓系統(tǒng)的管路是油流傳輸?shù)闹饕ǖ溃魏喂苈吩O(shè)計和安裝上的問題都會影響系統(tǒng)的密封效果。常見的管路問題包括:

管路彎曲半徑過小:管路彎曲半徑過小會導(dǎo)致油流不暢,并增加油壓的波動,進(jìn)而引起管路接頭或密封處的內(nèi)泄漏。

質(zhì)量不合格:使用質(zhì)量差的管路材料或不符合設(shè)計要求的管路會增加泄漏的風(fēng)險。

安裝不當(dāng):管路的安裝固定不牢固,或者管路接頭不密封,都可能導(dǎo)致內(nèi)泄漏的發(fā)生。

2. 如何預(yù)防液壓系統(tǒng)的內(nèi)泄漏問題?

針對上述液壓系統(tǒng)內(nèi)泄漏的原因,可以從以下幾個方面采取實(shí)用的預(yù)防措施:

(1) 加強(qiáng)液壓油的維護(hù),確保系統(tǒng)清潔

液壓油的清潔度對液壓系統(tǒng)的正常運(yùn)行至關(guān)重要。液壓系統(tǒng)中的污染物,特別是固體顆粒和水分,能夠引起元件磨損,進(jìn)而導(dǎo)致密封失效和內(nèi)泄漏。因此,應(yīng)定期對液壓油進(jìn)行監(jiān)測和更換,確保其質(zhì)量和清潔度。具體措施包括:

嚴(yán)格控制液壓油的清潔度,使用適當(dāng)?shù)倪^濾器和凈化設(shè)備,以減少固體顆粒和水分的侵入。

定期取樣監(jiān)測油品的污染情況,一旦污染超標(biāo),應(yīng)及時進(jìn)行凈化處理或更換油品。

確保液壓油的存儲環(huán)境干燥,并防止污染源進(jìn)入油箱。

(2) 控制液壓系統(tǒng)的溫度

液壓油溫度過高不僅會導(dǎo)致油的黏度下降,還會加速油品的氧化和添加劑的消耗。因此,保持液壓系統(tǒng)在合適的溫度范圍內(nèi)是預(yù)防內(nèi)泄漏的重要措施。具體做法包括:

通過安裝高 效的冷 卻系統(tǒng),及時降低油溫,避免系統(tǒng)過熱。

定期檢查冷 卻系統(tǒng)的工作狀態(tài),確保散熱效果良好。

使用適合工作環(huán)境的液壓油,以保證其在高溫下仍能保持良好的潤滑性能。

(3) 正確選擇和安裝密封件

密封件的質(zhì)量和安裝對液壓系統(tǒng)的密封效果有著直接影響。為了避免密封失效引發(fā)內(nèi)泄漏,應(yīng)采取以下措施:

選擇符合工作要求的高質(zhì)量密封件,并定期檢查其狀態(tài),及時更換老化或損壞的密封件。

確保密封件的設(shè)計符合液壓系統(tǒng)的工況要求,避免出現(xiàn)設(shè)計不合理的問題。

安裝時確保密封件不被過度拉伸,避免因安裝不當(dāng)造成的密封失效。

在更換油品時,注意選擇與現(xiàn)有密封件兼容的油品,避免油品與密封件發(fā)生不 良反應(yīng)。

(4) 管路質(zhì)量和安裝檢查

液壓管路的設(shè)計、質(zhì)量和安裝情況對系統(tǒng)的密封性至關(guān)重要。為了避免因管路問題引起的內(nèi)泄漏,應(yīng)采取以下預(yù)防措施:

選擇符合標(biāo)準(zhǔn)的高質(zhì)量管路和接頭,避免使用劣質(zhì)管道材料。

嚴(yán)格按照設(shè)計要求安裝管路,避免管路彎曲半徑過小或不符合設(shè)計規(guī)范。

定期檢查管路連接處,確保接頭處的密封性良好,防止因松動或損壞導(dǎo)致泄漏。

對軟管和硬管的安裝嚴(yán)格遵循操作規(guī)范,避免過度彎曲、拉伸或扭曲。

液壓系統(tǒng)的內(nèi)泄漏是一個常見且復(fù)雜的問題,涉及多個方面的因素。通過加強(qiáng)液壓油的維護(hù)、合理控制油溫、正確選擇和安裝密封件,以及確保管路質(zhì)量和安裝規(guī)范,可以預(yù)防內(nèi)泄漏的發(fā)生。只有保持液壓系統(tǒng)的清潔和穩(wěn)定運(yùn)行,才能提高系統(tǒng)的效率,延長設(shè)備的使用壽命,并避免因內(nèi)泄漏引起的故障和損失。

如果您需要:液壓系統(tǒng)在線監(jiān)測系統(tǒng),請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!