酸堿溶液顆粒雜質在線監測與雜質智能識別系統解決方案

一、溶液顆粒雜質在線監測行業痛點與方案價值

1.1 溶液顆粒雜質在線監測行業應用現狀

在電子芯片制造、生物制藥、精細化工等制造領域,酸堿溶液的純凈度直接影響產品質量與生產效率。溶液中的顆粒雜質主要來源于原料殘留(占比38%)、設備腐蝕(25%)、環境侵入(22%)及工藝副產物(15%)。以12英寸晶圓制造為例,0.5μm以上的顆粒將導致良品率下降3-5個百分點,單次污染事故可造成上百萬經濟損失。

1.2 傳統溶液的雜質檢測瓶頸

現行離線檢測方案存在三大不足:

時效性缺失:抽樣檢測頻率≤2次/班次,無法捕捉動態污染

精度不足:常規顯微鏡分辨率局限在50μm以上顆粒

成分盲區:缺乏智能分析手段,無法區分金屬氧化物(如Fe?O?)與有 機聚合物

1.3 溶液雜質監測方案創新價值

本方案集成IFD-3動態圖像顆粒傳感器與AI識別系統,實現:

實時在線監測(檢測周期≤2s)

微米級分辨率(1-800μm全量程覆蓋)

成分智能識別(準確率≥98.7%)

產線級部署(安裝耗時≤2h/點位)

二、智能監測溶液顆粒系統架構

2.1 核心檢測單元

技術參數:

光學系統:500萬像素CMOS+3μm微距鏡頭

處理架構:嵌入式Linux+NPU加速(4TOPS算力)

耐腐蝕設計:哈氏合金C276外殼+PTFE密封

環境適應性:-20℃~80℃工作溫度,IP67防護

2.2 數據處理端

構建三種分析體系:

邊緣計算層:本地化執行YOLOv5s模型(壓縮至3.5MB)

特征比對層:含12類材料光譜數據庫(金屬/非金屬/有機物)

決策輸出層:支持ISO 16232/VDA19等標準自動判定

2.3 可視化監控平臺

開發多角度展示界面:

實時動態:顆粒分布熱力圖(支持3D渲染)

趨勢分析:SPC控制圖(內置EWMA算法)

溯源管理:批次追蹤+地理信息映射

三、溶液雜質顆粒監測工程實施方案

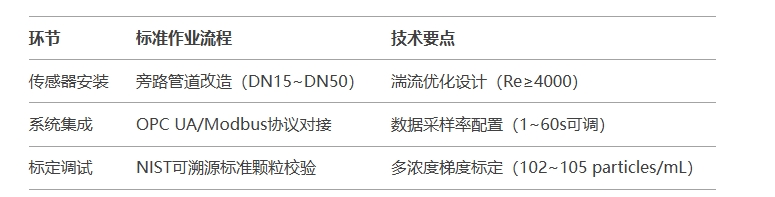

3.1 快速部署方案

3.2 智能運維體系

建立預測性維護機制:

自診斷系統:鏡頭潔凈度AI監控(透光率閾值≥85%)

遠程升級:OTA模型迭代(每月特征庫更新)

校準管理:自動觸發校準流程(累計運行500h或數據漂移≥5%)

四、溶液雜質顆粒監測應用效益分析

4.1 質量提升維度

在某半導體蝕刻液產線應用數據顯示:

異常檢出時效提升92%(從4.5h→0.35h)

產品批次合格率從98.2%提升至99.8%

設備停機率降低67%(月均故障從3.2次→1.05次)

4.2 經濟效益模型

投資收益測算(以年產50萬噸溶液產線為例):

ROI = \frac{(C_{loss}×η)+(C_{downtime}×γ)}{C_{system}} ×100\%

C_loss:年度質量損失(預估$1.2M)

η:損失降低系數(取0.65)

C_downtime:停機成本($280k/年)

γ:停機減少率(0.55)

系統投資:$150k(5監測點)

計算得ROI可達214%,投資回收期<8個月。

五、溶液雜質顆粒監測的技術演進規劃

5.1 近期升級

Q3/2024:集成LIBS光譜檢測模塊(元素分析功能)

Q1/2025:開發納 米顆粒檢測擴展包(檢測下限至200nm)

5.2 溶液雜質顆粒監測長期戰略

構建工業流體質量云平臺:

跨廠區數據協同分析

工藝參數智能推薦

供應鏈質量追溯區塊鏈

本方案通過智能傳感+工業AI的技術相結合,為流程工業構建了從實時感知到決策優化的完整質量控制閉環,助力企業實現從"經驗驅動"向"數據驅動"的轉型升級。

如果您需要:酸堿溶液顆粒雜質在線監測傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!