嵌入式Linux架構高清成像系統,實現顆粒形貌識別與污染溯源分析

作為全球首款基于嵌入式Linux架構的智能成像系統——IFD-3動態圖像顆粒傳感器,實現了顯微檢測與邊緣計算的深入耦合,結合高速頻閃光源與微米級景深顯微鏡頭組,支持μm級顆粒動態捕捉粒徑分布統計。

同時,植入第三代卷積神經網絡模型,構建5類潤滑磨損特征知識圖譜,實現微觀顆粒形貌智能識別,為設備磨損狀態評估與油液污染分析提供多角度數據支撐。

一、產品概述:核心亮點與技術優勢

高清動態成像與快速檢測

● IFD-3搭載500萬像素高清成像模組與動態高精度鏡頭,在油液流動狀態下,僅需2-5秒完成實時動態圖像數據捕捉,30-50秒內輸出一次檢測結果,使油液中的污染形態清晰可見。

強勁的圖像算力,支持4微米(c)以上的顆粒識別,可同時檢測上萬個顆粒的粒徑分布、數量濃度及水分污染等多角度指標。

AI智能分析與顆粒分類

● 內置AI算法模型:系統支持ISO/NAS1638、ASTM等國際標準,對顆粒的形貌特征進行智能分類,有 效區分切削磨損、疲勞磨損、粉塵、污染等顆粒類型。

● AI光線補償:深色油品自動補光分析,無懼暗光、污油等惡劣工況。

● 多重抗干擾下的污染物溯源分析:準確識別氣泡、水分、纖維、粉塵、疲勞磨損、污染顆粒等污染并分析其來源;

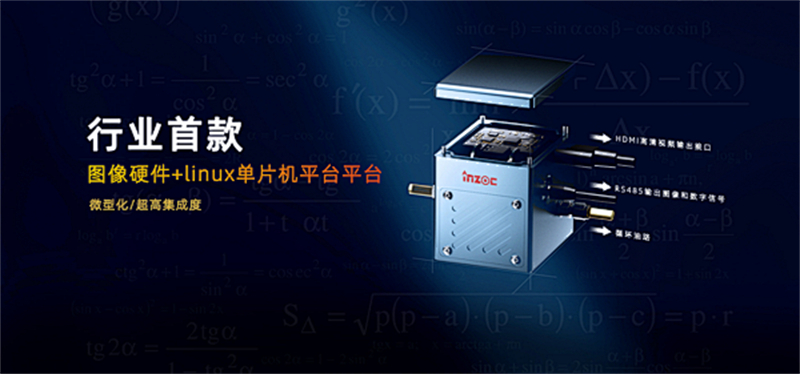

微型化結構與高兼容設計

微型化結構設計支持旁路安裝、兼容主流監測系統接入需求或自主集成配置等多樣化的應用方式。

特別適用于移動檢測場景和深入集成設計,便于系統集成與數據共享。

同時,機身配備HDMI可視化輸出與RS485工業總線雙接口,兼容主流監測系統接入需求,便于系統集成與數據共享。

【HDMI高清多媒體接口】輸出包含實時圖像、顆粒數、氣泡數、污染等級、水分和不同磨損類型顆粒數等信息的高清圖像流;

【RS485工業總線】輸出包含圖像、顆粒數、氣泡數、污染等級、水分和不同磨損類型顆粒數等信息的數字信號。

二、行業 領先性:IFD-3背后技術難點的突破

IFD-3采用全棧式一體式設計,無需其他硬件和軟件協同,大大降低二次開發的復雜度與集成成本,并大幅縮短開發周期,打破過往設備在兼容性與擴展性上的局限。

為行業客戶提供了更靈活、更低門檻的技術升級路徑,充分體現其在智能化、模塊化及成本效益方面的先發優勢。

攻克難點1:全畫幅顆粒識別

IFD-3采用行業首個的全畫幅顆粒識別技術,能夠在油液流動狀態下捕捉顆粒的形貌和分布。

攻克難點2:4um(c)小顆粒識別算法

通過突破性的算法設計,IFD-3能夠識別小至4微米的顆粒,即使是油液中最微小的污染物也無所遁形。

攻克難點3:軟硬結合板設計

集成了CMOS圖像信號采集、自動光線控制和處理器的一體式設計,確保了系統的運行和穩定性。

攻克難點4:高速圖像讀取與處理

基于FPGA、ARM單機、Linux系統和QT軟件,IFD-3實現了最快2秒的實時圖像捕捉和最快30秒的檢測結果輸出,大大提升了檢測效率。

三、方案優勢:核心監測維度解決典型工業問題

核心監測維度

▎污染顆粒分析:實時捕捉潤滑油中金屬屑、粉塵、纖維等外來污染物,識別液壓系統密封失效、外部環境侵入等污染源。

▎磨損顆粒溯源:通過鐵磁性/非鐵金屬顆粒形貌、尺寸分布(1μm-800μm),判斷齒輪箱、軸承、活塞等部件的磨損階段(初期磨合/正常磨損/異常失效)。

▎水分含量預警:檢測游離水/乳化水含量(精度±0.04),預警汽輪機、壓縮機等設備因冷凝、密封泄漏導致的油液氧化加速問題。

方案應對典型工業問題

1. 設備異常磨損早期預警

● 技術挑戰:傳統油液分析流程冗長,難以及時捕捉如軸承突發性點蝕或齒輪預斷裂前的細微磨粒激增跡象。

革新方案:引入強大AI模型,實現對切削狀、層狀及球狀磨損微粒的即時精準辨識。在設備發生如滾動體剝落、軸瓦嚴重腐蝕等致命故障前的48至72小時窗口期內提前預警。

2. 潤滑系統污染控制的智能化升級

● 問題聚焦:工程機械與風電齒輪箱常因粉塵滲漏導致濾芯頻繁堵塞,提升維護成本,大幅削減了發電量。

升級策略:當污染顆粒濃度監測值超出預設閾值時,傳感系統自動激 活潤滑系統的凈化功能,協同作業,成功將非計劃停機時間縮減60%。

3.水分侵蝕防護的智能化管理

● 難點剖析:造紙設備在高溫蒸汽環境中運行時,潤滑油容易乳化,導致閥門操作不暢、伺服機構響應遲緩,對生產效率和產品質量構成嚴重威脅。

管理方案:一旦檢測到潤滑油水分含量突破500ppm臨界值,立即啟動真空脫水裝置,潤滑油粘度穩定性維持在ISO VG等級波動小于5%的嚴苛標準內,明顯遏制水分侵蝕對設備性能的負面影響。

四、方案應用場景

▎跨行業應用

從能源開采到智能制造,從食品醫用到制藥半導體,動態圖像顆粒傳感器可覆蓋能源制造、電子醫 療、環保等多個領域,為流體顆粒提供動態圖像分析解決方案。

▎適用流體類型

適用于齒輪傳動、液壓系統的各類工業油品、以及醫用注射液、化學溶劑、環境水質等多種流體,滿足全行業顆粒分析需求。

▎行業應用實例

● 風電運維:通過分析齒輪箱磨損顆粒與主軸承健康狀態,優化變槳系統巡檢路徑,提升運維效率。

● 冶金軋機:準確區分軋輥剝落顆粒(大片狀,尺寸超過100μm)與液壓閥磨損顆粒(切削狀,尺寸小于50μm),為設備維護提供有力依據。

● 礦山機械:利用破碎機潤滑油中SiO?顆粒的濃度變化,反推空氣濾芯的失效狀態,及時預警更換。

● 發電機組:通過監測透平油含水量的突變,準確診斷蒸汽密封泄漏位置,確保發電機組穩定運行。

IFD-3動態圖像顆粒傳感器是智火柴推出的行業首發設備潤滑動態圖像分析解決方案。無論是從技術創新、行業影響力,還是從實際應用效果來看,IFD-3都展現出了其獨特的價值與潛力。

值得肯定的是,IFD-3傳感器的問世,將會實現從故障補救到前瞻維護、孤立檢測到系統治理、實驗室報告到現場決策的三大跨越。未來,它將持續賦能多行業,驅動工業運維智能化轉型,加速全球工業發展。

如果您需要:油液顆粒圖像傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!